Extrusion

L’EXTRUSION,

de profiles aluminium bas carbone

En 2019, Sepalumic annonçait un investissement majeur dans le cadre d’un plan de croissance avec le lancement d’un projet d’extension de 8 000 m², sur son site français de laquage de menuiseries, pour y intégrer l’extrusion de profils aluminium. Cette nouvelle intégration permet ainsi à Sepalumic de maîtriser toute la chaîne de production.

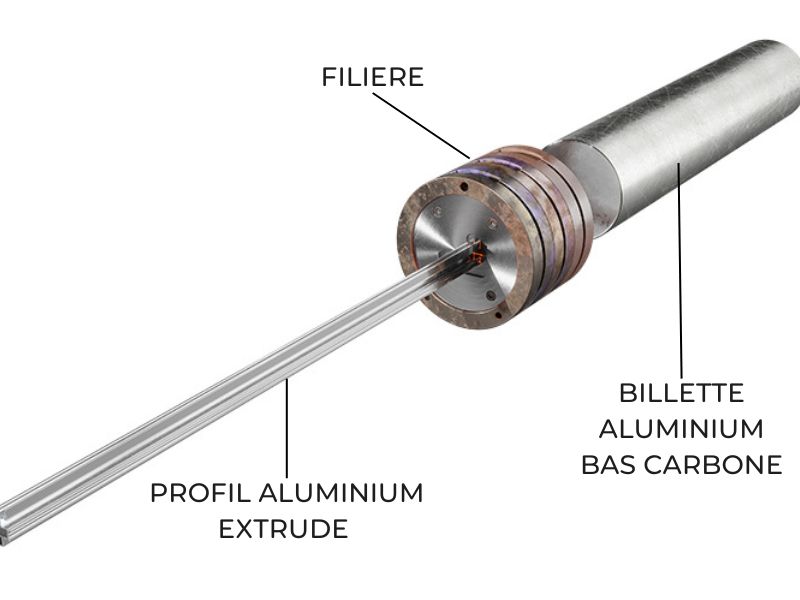

NOTRE PROCESSUS D’EXTRUSION DE L’ALUMINIUM

Sepalumic dispose d’une nouvelle presse d’extrusion avec une technologie hybride. Cette nouvelle machine consiste à chauffer l’aluminium, sous forme de billette cylindrique dite bas carbone, dans un four et presser à travers une filière (ou matrice) pour lui donner la forme du profilé selon les besoins de la chaîne de production.

- Les billettes, d’une longueur de 7 000 mm et d’un diamètre de 203 mm, sont préalablement chauffées à 450 °C dans un four de 14m de long pendant 20 minutes

- La presse d’extrusion pousse la billette façonnant le profil selon la filière intégrée

- Une fois extrudé, le profil filé est traité, à savoir refroidi, étiré et découpé à la longueur souhaité ,

- Placé dans quatre fours de traitement thermique pour leur conférer leur caractéristiques mécaniques, à 185° C pendant 4 heures

Nouvelle machine d’extrusion d’aluminium bas carbone

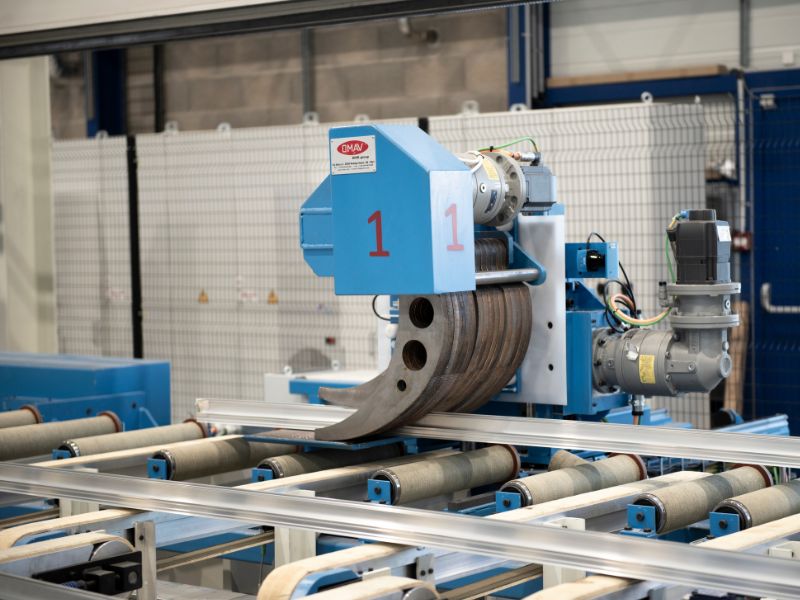

Bande de tirage

Four de traitement thermique

PRODUIRE VERT ET LOCAL

En relocalisant cette production en France, Sepalumic réduit considérablement son empreinte carbone. Moins de transports, moins de déchets d’emballages de protection, sans oublier l’avantage d’une production 100% française.

> Une production à partir d’aluminium certifié bas carbone

> Une presse avec une technologie Hybride unique en France

> Une réduction de 30 % des besoins en énergie

> Une installation alimentée par une ferme solaire

> 1 Mwc d’énergie générée, soit 20% de la consommation totale du site

UN REGLAGE DE LA FILIERE AU MILLIMETRE

Une équipe d’expert s’occupe du réglage du parc filière : un rôle essentiel qui consiste à garantir une configuration optimale de la filière pour assurer la qualité des profilés : de la validation à la conception de la filière jusqu’à l’essai sur la presse et la production en série.

L’équipe est responsable de la matrice de la filière et doit ajuster le flux de la matière, contrôler son profil et suivre la vie de la filière pour produire un profil conforme.

Chaque jour est une opportunité d’affiner nos processus et d’échanger avec les équipes de production.

CHIFFRES CLES

Billette d’aluminium bas carbone et recyclée

- Longueur : 7 000 mm

- Diamètre : 203 mm, 8’’

- Poids : 600 kg

Capacité d’extrusion

- 8 000 tonnes d’aluminium transformées/an

- 35 000 kg d’aluminium transformés/jour

- 14 m de four de chauffe température à 450°C, pendant 20 minutes

EN SAVOIR + SUR LE BAS CARBONE

Le terme « bas carbone » fait référence à une teneur réduite en carbone dans l’alliage d’aluminium. Les billettes en aluminium à bas carbone extrudées à l’usine ont une empreinte carbone plus faible que la moyenne mondiale, avec moins de 4 kg de CO2 émis par kg d’aluminium. En comparaison avec la moyenne mondiale, cela représente seulement un quart de l’empreinte carbone habituelle.

L’USINE EN IMAGES

NOS FOURNISSEURS CERTIFIES ALU+C-

Créer par les organismes professionnels SNFA et GFA pour répondre aux attentes de la RE 2020, la démarche Alu+C- a pour objectif de certifier les acteurs qui proposent des produits aluminium bénéficiant d’une empreinte carbone maitrisée grâce à des critères définis, à la fois sur l’approvisionnement et sur le process de filage.

Cette démarche atteste que l’aluminium approvisionné par Sepalumic est recyclé à hauteur de 30% et est produit en Europe mais également que la transformation des billettes par extrusion en profils respecte un garde-fou de quantité carbone.