Laquage et Sublimation

LAQUAGE ET SUBLIMATION,

CHAÎNES HAUTE PRODUCTIVITÉ ÉCORESPONSABLES

Notre usine de laquage située à Genlis, proche de Dijon (21) est équipée des technologies les plus avancées, garantissant une finition de surface impeccable et une durabilité exceptionnelle sur l’ensemble de nos profils en aluminium. Nous comprenons l’importance d’une finition de qualité, c’est pourquoi notre équipe hautement qualifiée veille à ce que chaque profil soit traitée avec le plus grand soin et précision.

> LAQUAGE DES PROFILS

> LAQUAGE DES ACCESSOIRES ET CONDITONNEMENT

> SUBLIMATION POUR UN LAQUAGE NATUREL EFFET BOIS OU PIERRE

> CONTRÔLE QUALITE

> DURABILITE ENVIRONNEMENTALE

> NOS CERTIFICATIONS QUALITE

1. LAQUAGE DES PROFILS

UN PROCEDE DE FINITION ESSENTIEL QUI CONFERE DURABILITE ET ESTHETIQUE AU PROFILE ALUMINIUM

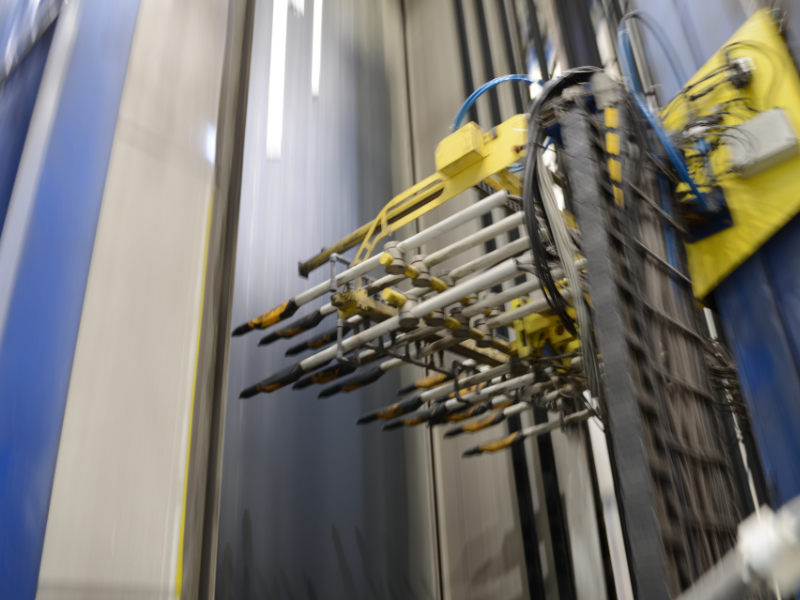

Avec l’application minutieuse de poudre par pistolets, le traitement de laquage des profils garantit une protection contre la corrosion, les intempéries, prolongeant la durée de vie des menuiseries.

La chaîne de laquage verticale est équipée de deux cabines à pistolets robotisés et ne capacité de laquage de 11 000m² par jour avec plus de 500 teintes disponibles. La polymérisation s’effectue à 180°C pendant une durée de 100 minutes.

Accrochage des profils aluminium bruts

Poudrage (laquage) des profils par pistolets robotisés

Polymérisation (cuisson) et traitement des profils

Je coordonne la production d’une cinquantaine de collaborateurs à travers quatre chefs d’équipes. La production intègre 3 axes :

- La sécurité des opérations : c’est l’assurance que chaque collaborateurs travaille dans des conditions les plus favorables

- La qualité : le processus de laquage doit être conforme aux certifications auxquelles Sepalumic répond

- La coordination : avec les autres services, une communication fluide permettant d’améliorer la productivité.

CHIFFRES CLES DE LA CHAINE DE LAQUAGE DES PROFILS

- 1 chaîne de laquage

- 2 cabines à pistolets robotisés

- Plus de 450 teintes disponibles

- Polymérisation à 180°C pendant 100 minutes

- Capacité de laquage profils 11 000 m²/jour

2. LAQUAGE DES ACCESSOIRES ET CONDITIONNEMENT

POIGNEES, PAUMELLES ET TOUS LES ACCESSOIRES EN COULEUR

Le processus de laquage des accessoires, tout comme celui des profils, consiste, après traitement, à déposer une couche de peinture en poudre en utilisant la technique du dépôt électrostatique.

La chaîne de laquage horizontale est destinées aux poignées, paumelles et autres accessoires de la menuiserie. Le poudrage est automatique ou manuel et permet un laquage de 4 000 pièce par jour. Ce procédé de laquage protège la surface des accessoires et leur permet d’acquérir les propriétés optimales de résistance aux conditions environnementales.

Le fonctionnement de cette chaine permet à nos opérateurs de travailler à haut rendement avec toutes les couleurs du nuancier RAL.

Cabine de laquage horizontale : Traitement avant poudrage

Application de la peinture en poudre

Polymérisation pendant 25 minutes et séchage des accessoires

Atelier de conditionnement des accessoires

CHIFFRES CLES DE LA CHAINE DE LAQUAGE DES ACCESSOIRES

- 1 chaîne de laquage horizontale avec poudrage automatique

- Capacité de laquage 4 000 pc/jour

- Polymérisation à 180°C pendant 25 minutes

Assurer une qualité et une productivité optimale pour répondre aux délais de livraison : respect des consignes de sécurité, des procédures de travail, formation sur les techniques ciblées spécifiques au métier.

Collaborer avec le service qualité et méthodes pour l’obtention des normes Qualicoat et Qualimarine, optimiser les flux de production etc..

3. SUBLIMATION POUR UN EFFET BOIS OU BETON MINERAL

DES TEINTES AU RENDU EFFET BOIS OU BETON MINERAL PLUS VRAIS QUE NATURE

La technique de la sublimation représente un procédé industriel sophistiqué, capable de reproduire avec une précision les subtils motifs et textures du bois et de la pierre sur nos profilés aluminium. Avec notre expérience et à notre engagement constant dans chaque phase du processus, Sepalumic garantit la qualité remarquable ainsi que la durabilité des finitions effet bois de nos profilés.

Ce processus hautement technique repose sur la maitrise de la chaleur, de la pression et de la chimie. Par des températures soigneusement contrôlées, des encres et un film innovant, Sepalumic transfère de manière durable et réaliste les effets du bois ou de la pierre sur les profils aluminium. Une poudre est appliquée sur le profil par polymérisation, puis le profil est mis sous vide dans une « chaussette » pour le thermolaquage-impression où il est chauffé pour une cuisson comprise entre 190° et 210° C.

Pré-traitement du profilé et recouvrement par un transfert de sublimation, préalablement imprimé avec l’effet décoratif bois ou pierre puis mise sou vide

Polymérisation (cuisson) dans un four pour passer du film pré-imprimé à la couche de peinture du profilé

Déballage manuel du film

Contrôle qualité pour s’assurer que le décor ait pénétré dans la peinture du profil

CHIFFRES CLES DE L’ATELIER SUBLIMATION

- 200 barres/jour

- Chauffe entre 190°C et 210°C

Sepalumic propose une palette dite « Les Naturelles » composée de 9 teintes. Des teintes au rendu effet bois et béton minéral plus vrais que nature et qui offrent une façon originale de combiner les avantages de l’aluminium, les qualités esthétiques d’éléments tels que le bois ou le minéral afin d’intégrer la nature dans l’habitat.

4. CONTROLE QUALITE

CHAQUE DETAIL COMPTE POUR ASSURER LA QUALITE ET LA FAIBILLITE

Le processus de laquage de profils en aluminium est rigoureusement contrôlé à chaque étape. De la préparation de la surface à l’application de la poudre en chaine de laquage, nous suivons des normes strictes pour assurer une adhérence optimale et une résistance supérieure aux intempéries, aux UV et aux abrasions.

LE DEPARTEMENT DES METHODES EST STRUCTURE EN TROIS VOLETS :

- la partie Processus : chargée d’installer et de développer les machines

- la partie Procédures de travail et outils d’amélioration continue

- la partie Industrialisation : responsable des tests, essais, fabrication et programmations de nos machines pour assurer une production optimale lors de la mise sur le marché de nos nouvelles gammes

Une équipe de conception travaille sur un logiciel 3D, avec à disposition une imprimante 3D pour la conception de pièces et la réalisation de prototypes.

UNE ATTENTION PARTICULIERE

Sepalumic contrôle minutieusement les profils dès leur réception pour nous assurer qu’ils sont conformes aux plans du bureau d’études.

- Résistance de nos profils assemblés vérifiée avec des machines de contrôle de profil, des machines de cisaillement et/ou de traction v

- Qualité du laquage de nos profils grâce à une batterie de tests rigoureux, tels que le quadrillage, le choc et le pliage.

- Audits de poste et des contrôles sur les profils produits pour garantir la qualité du sertissage.

Mon engagement au quotidien se concentre sur l’optimisation des méthodes de travail, la mise en place d’un process d’industrialisation efficace et la recherche constante de moyens pour améliorer continuellement nos opérations.

Mon objectif est d’instaurer une culture d’excellence opérationnelle au sein de notre entreprise. Cela requiert un engagement continu envers l’efficacité, la qualité et l’innovation, assurant ainsi notre positionnement sur le marché. Chaque jour, nous nous efforçons de surpasser les attentes et de garantir la satisfaction de nos clients grâce à des standards de qualité inégalés.

DURABILITE ENVIRONNEMENTALE

Sepalumic est consciente de l’importance de la durabilité environnementale. C’est pourquoi le processus de laquage utilise des technologies respectueuses de l’environnement et des pratiques durables pour minimiser l’empreinte écologique tout en offrant des résultats exceptionnel.

- Process de réutilisation des eaux usées

- Certification Qualimarine, Qualicoat

Avec ces actions concertées, l’usine de laquage de profilés aluminium incarne un modèle de durabilité environnementale dans le secteur industriel, démontrant qu’il est possible de concilier efficacité économique et respect de l’environnement.

Laquage sans chrome et sans COV, à faible impact sur l’environnement

Programme de recyclage des excédents de poudre

Réutilisation des eaux usées

Certifications pour assurer la longévité du laquage

5. NOS CERTIFICATIONS

UNE GARANTIE DE QUALITE ET PERFORMANCE

La qualité de laquage est essentielle pour nos clients professionnels et leurs clients. C’est pourquoi nous avons investi dans des certifications reconnues qui attestent de notre savoir-faire et de notre engagement envers l’excellence. Nos certifications Qualicoat, Qualimarine ne sont pas seulement des labels, mais des gages de performance et de fiabilité pour tous vos projets.

Qualicoat : L’Excellence au Service de l’Esthétique et de la Durabilité

La certification Qualicoat est un label international qui régit la préparation de surface et le process de thermolaquage de l’aluminium. Il garantit que nos procédés respectent des standards rigoureux en matière de finition et de résistance des revêtements en poudre.

Avec Qualicoat, vous êtes assurés d’obtenir une qualité supérieure et une finition impeccable, quel que soit l’environnement.

Qualimarine : Protection Renforcée pour les Environnements Exigeants

Pour ceux d’entre vous qui œuvrent dans des secteurs où l’exposition à des conditions marines est inévitable, la certification Qualimarine est indispensable. Nos poudres de laquage certifiés Qualimarine sont spécifiquement formulés pour résister à la corrosion et aux agressions des éléments, assurant une longévité optimale même dans les environnements les plus rudes.

CERTIFICAT QUALICOAT 2025

CERTIFICAT QUALIMARINE 2025

Laquage Aluminium en Classe 2 : Performance et Esthétique Renforcées

Notre expertise en laquage aluminium s’étend également à la classe 2 (hors palette des classiques), une catégorie qui garantit une finition de haute qualité adaptée aux environnements extérieurs. Les poudres en classe 2 offrent une excellente résistance aux intempéries et à l’UV, assurant que la couleur et la brillance des profilés restent éclatantes au fil du temps.

Les certifications Qualicoat et Qualimarine sont essentielles pour garantir la durabilité et la résistance de nos profilés aluminium face aux conditions extérieures. Elles nous permettent de répondre aux exigences les plus strictes en matière de protection contre la corrosion et l’oxydation. Grâce à ces certifications, nos clients ont l’assurance de recevoir des profils de qualité supérieure, adaptés aux environnements les plus exigeants.

Un Partenaire de Confiance

En choisissant Sepalumic, vous optez pour un partenaire de confiance qui met la qualité et la satisfaction de ses clients au cœur de ses préoccupations. Nos certifications sont le reflet de notre engagement envers l’innovation, la durabilité et le respect des normes de l’industrie. Nous sommes fiers de fournir à nos clients professionnels des profilés aluminium qui non seulement répondent, mais dépassent leurs attentes, tout en contribuant à la réussite de leurs projets.